クリンチングスピードファスナー工法は、

津田工業が独自で開発した溶接に頼らないかしめの新たな結合技術です。

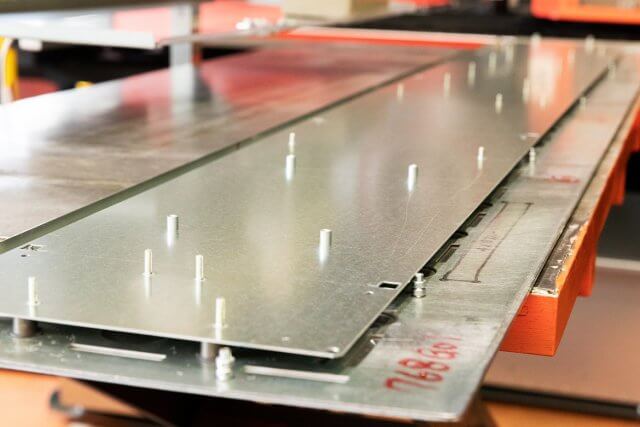

金属板にかしめ雄ねじ・かしめ雌ねじを

強力かつ安定的に取り付けて量産に対応。

その結果、従来の溶接工法の4~6倍、

専用機単発プレス2〜3倍の処理能力を実現しました。

どの板金加工業者でも所有するタレットパンチプレスを生かすため、

新たに設備導入用のスペース確保が必要ありません。

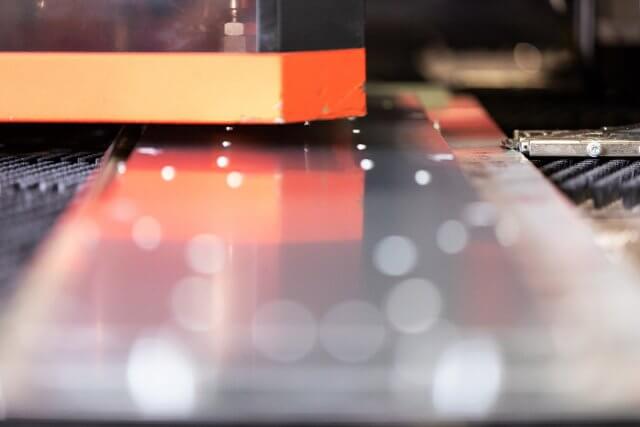

穴あけ切断加工が主となるNCタレットパンチプレスに、

かしめ治具ベース・板かしめ用ダイチップおよび製品母材、

プレスかしめ雄ねじを同時にクランプ固定し、自動位置決めしてプレス締結。

これによりタレットパンチプレスの位置決めプレス機能により、

作業者は板材の穴にねじだけをセットすれば、

ねじが取り付けられるという仕組みです。